એનોડાઇઝિંગ એલ્યુમિનિયમ ભાગોએક સામાન્ય સપાટીની સારવાર છે જે તેમના કાટ પ્રતિકાર, ટકાઉપણું અને સૌંદર્ય શાસ્ત્રને વધારે છે.અમારી શીટ મેટલ અને CNC મશીનિંગ ઉત્પાદન પ્રથામાં, ઘણા બધા એલ્યુમિનિયમ ભાગોને એનોડાઇઝ કરવાની જરૂર છે, બંનેએલ્યુમિનિયમ શીટ મેટલ ભાગોઅનેએલ્યુમિનિયમ સીએનસી મશીનવાળા ભાગો. અને ક્યારેક ગ્રાહકને કોઈપણ ખામી વિના સંપૂર્ણ તૈયાર ભાગોની જરૂર હોય છે. તેઓ સ્પષ્ટપણે દૃશ્યમાન સંપર્ક બિંદુઓને સ્વીકારી શકતા નથી જ્યાં કોઈ એનોડાઇઝિંગ કોટિંગ નથી.

જોકે, દરમિયાનએલ્યુમિનિયમ એનોડાઇઝિંગપ્રક્રિયા, સંપર્ક બિંદુઓ અથવા વિસ્તારો જ્યાં ભાગ લટકાવેલા કૌંસ અથવા શેલ્ફ સાથે સીધા સંપર્કમાં આવે છે તે એનોડાઇઝિંગ સોલ્યુશનની ઍક્સેસના અભાવે અસરકારક રીતે એનોડાઇઝ કરી શકાતા નથી. આ મર્યાદા એનોડાઇઝિંગ પ્રક્રિયાની પ્રકૃતિ અને એકસમાન અને સુસંગત એનોડાઇઝ્ડ સપાટી પૂર્ણાહુતિ પ્રાપ્ત કરવા માટે ભાગ અને એનોડાઇઝિંગ સોલ્યુશન વચ્ચે અવરોધ વિના સંપર્કની જરૂરિયાતને કારણે ઉદ્ભવે છે.

આએનોડાઇઝિંગ પ્રક્રિયાઇલેક્ટ્રોલાઇટ દ્રાવણમાં એલ્યુમિનિયમના ભાગોને ડૂબાડીને અને દ્રાવણમાંથી ઇલેક્ટ્રિક પ્રવાહ પસાર કરીને, એલ્યુમિનિયમ સપાટી પર ઓક્સાઇડ સ્તર બનાવવાનો સમાવેશ થાય છે. આ ઓક્સાઇડ સ્તર અનન્ય ફાયદાઓ પૂરા પાડે છેએનોડાઇઝ્ડ એલ્યુમિનિયમ, જેમ કે કાટ પ્રતિકારમાં વધારો, ટકાઉપણુંમાં સુધારો, અને રંગ રંગ સ્વીકારવાની ક્ષમતા.

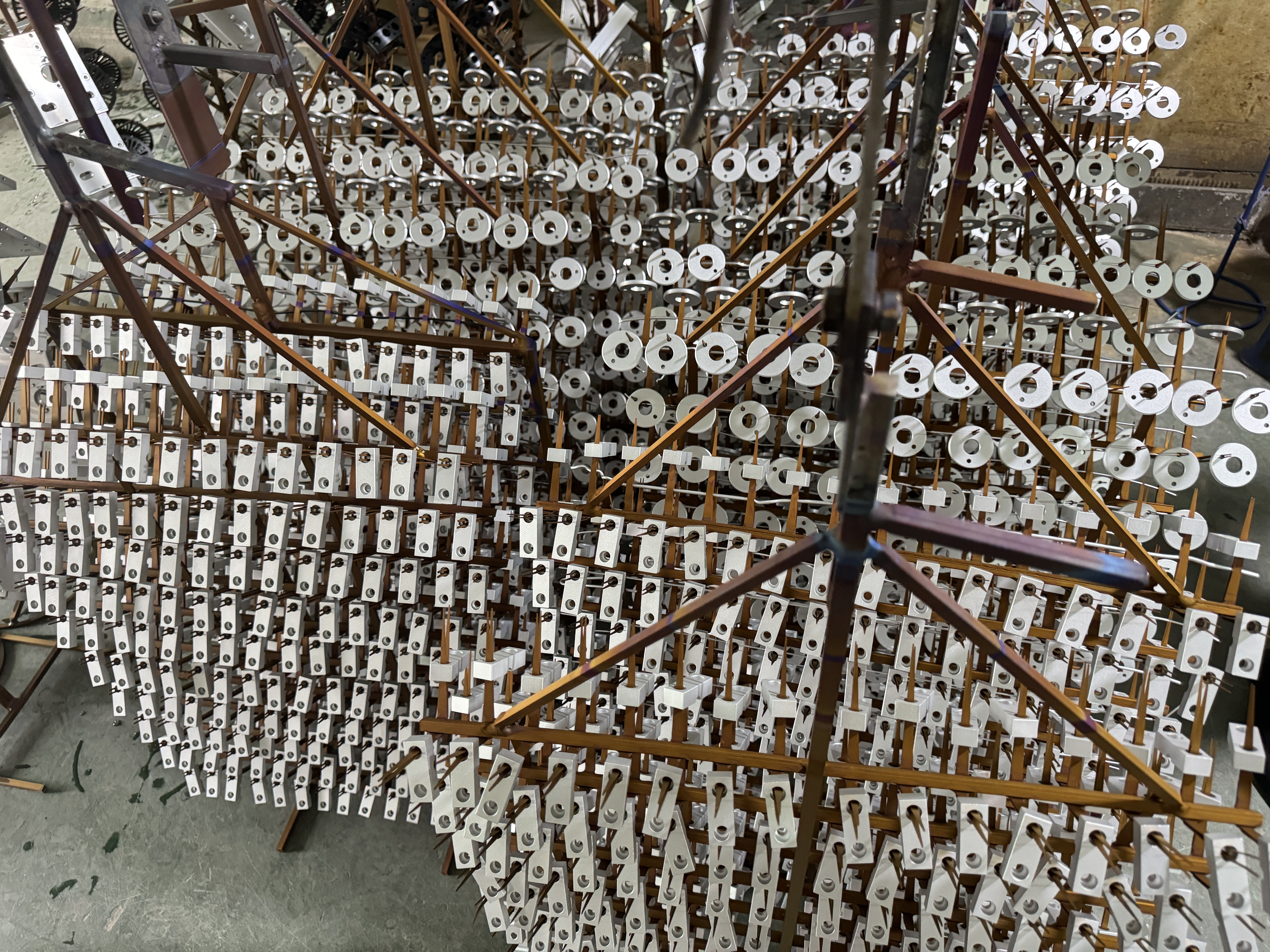

જોકે, જ્યારે ભાગોને હેંગિંગ બ્રેકેટ અથવા રેકનો ઉપયોગ કરીને એનોડાઇઝ કરવામાં આવે છે, ત્યારે સંપર્ક બિંદુઓ જ્યાં ભાગ બ્રેકેટ સાથે સીધા સંપર્કમાં આવે છે તે એનોડાઇઝિંગ સોલ્યુશનથી સુરક્ષિત હોય છે.. તેથી, આ સંપર્ક બિંદુઓ બાકીના ભાગની જેમ એનોડાઇઝિંગ પ્રક્રિયામાંથી પસાર થતા નથી, જેના પરિણામે એનોડાઇઝેશન પછી હેંગ સ્પોટ્સ અથવા નિશાનો દેખાય છે.

આ સમસ્યાને ઉકેલવા અને સસ્પેન્શન પોઈન્ટ્સની દૃશ્યતા ઘટાડવા માટે, સસ્પેન્શન બ્રેકેટની ડિઝાઇન અને પ્લેસમેન્ટ તેમજ એનોડાઇઝિંગ પછી ફિનિશિંગ તકનીકો પર કાળજીપૂર્વક વિચાર કરવો આવશ્યક છે.ન્યૂનતમ સપાટી વિસ્તાર અને વ્યૂહાત્મક સ્થાન સાથે સસ્પેન્શન કૌંસ પસંદ કરવાથી એનોડાઇઝ્ડ ભાગના અંતિમ દેખાવ પર સંપર્ક બિંદુઓની અસર ઘટાડવામાં મદદ મળી શકે છે. વધુમાં, હળવી સેન્ડિંગ, પોલિશિંગ અથવા સ્થાનિક એનોડાઇઝિંગ ફેરફારો જેવી પોસ્ટ-એનોડાઇઝેશન પ્રક્રિયાઓનો ઉપયોગ હેંગિંગ પોઇન્ટ્સની દૃશ્યતા ઘટાડવા અને વધુ સમાન એનોડાઇઝ્ડ સપાટી પૂર્ણાહુતિ પ્રાપ્ત કરવા માટે થઈ શકે છે.

એલ્યુમિનિયમ એનોડાઇઝિંગ પ્રક્રિયા દરમિયાન સંપર્ક બિંદુઓને એનોડાઇઝ કરી શકાતા નથી તેનું કારણ હેંગિંગ બ્રેકેટ અથવા શેલ્ફને કારણે ભૌતિક અવરોધ છે. વિચારશીલ ડિઝાઇન અને ફિનિશિંગ વ્યૂહરચના અમલમાં મૂકીને, ઉત્પાદકો એનોડાઇઝ્ડ એલ્યુમિનિયમ ભાગોની એકંદર ગુણવત્તા અને દેખાવ પર સંપર્ક બિંદુઓની અસર ઘટાડી શકે છે.

આ લેખનો હેતુ એનોડાઇઝ્ડ સસ્પેન્શન બ્રેકેટની પસંદગી, લટકતા બિંદુઓને ઘટાડવા માટેની વ્યૂહરચનાઓ અને સંપૂર્ણ એનોડાઇઝ્ડ સપાટી સુનિશ્ચિત કરવા માટેની તકનીકોનું અન્વેષણ કરવાનો છે.

યોગ્ય સસ્પેન્શન બ્રેકેટ પસંદ કરો:

એનોડાઇઝ્ડ સસ્પેન્શન બ્રેકેટ પસંદ કરતી વખતે, નીચેના પરિબળો ધ્યાનમાં લેવા મહત્વપૂર્ણ છે:

1. સામગ્રી સુસંગતતા: ખાતરી કરો કે સસ્પેન્શન બ્રેકેટ એવી સામગ્રીમાંથી બનેલું છે જે એનોડાઇઝિંગ પ્રક્રિયા સાથે સુસંગત છે, જેમ કે ટાઇટેનિયમ અથવા એલ્યુમિનિયમ. આ કોઈપણ પ્રતિકૂળ પ્રતિક્રિયાઓને અટકાવે છે જે એનોડાઇઝ્ડ સપાટીની ગુણવત્તાને અસર કરી શકે છે.

2. ડિઝાઇન અને ભૂમિતિ:સસ્પેન્શન બ્રેકેટની ડિઝાઇન ભાગ સાથે સંપર્કના બિંદુઓને ઓછામાં ઓછી કરવા માટે પસંદ કરવામાં આવી છે જેથી દૃશ્યમાન નિશાનો છોડવાનું જોખમ ઓછું થાય. ભાગ સાથે સંપર્ક કરવા માટે સરળ, ગોળાકાર ધાર અને ન્યૂનતમ સપાટી વિસ્તારવાળા કૌંસનો ઉપયોગ કરવાનું વિચારો.

3. ગરમી પ્રતિકાર:એનોડાઇઝિંગમાં ઊંચા તાપમાનનો સમાવેશ થાય છે, તેથી સસ્પેન્શન બ્રેકેટ વિકૃત અથવા વિકૃત થયા વિના ગરમીનો સામનો કરવા સક્ષમ હોવું જોઈએ.

લટકતા બિંદુઓને ઓછા કરો:

એનોડાઇઝ્ડ એલ્યુમિનિયમ ભાગો પર લટકતા ફોલ્લીઓની ઘટનાને ઘટાડવા માટે, નીચેની તકનીકોનો ઉપયોગ કરી શકાય છે:

1. વ્યૂહાત્મક પ્લેસમેન્ટ: સસ્પેન્શન બ્રેકેટને કાળજીપૂર્વક ભાગ પર મૂકો જેથી ખાતરી થાય કે ઉત્પન્ન થયેલા કોઈપણ નિશાન અસ્પષ્ટ વિસ્તારોમાં હોય અથવા અનુગામી એસેમ્બલી અથવા ફિનિશિંગ પ્રક્રિયાઓ દરમિયાન સરળતાથી છુપાવી શકાય. અને ભાગોની સપાટીને સુરક્ષિત રાખવા માટે બ્રેકેટમાંથી ભાગો દૂર કરતી વખતે પણ સાવચેત રહેવાની જરૂર છે.

2. માસ્કિંગ: જટિલ સપાટીઓ અથવા વિસ્તારોને આવરી લેવા અથવા સુરક્ષિત કરવા માટે માસ્કિંગ તકનીકોનો ઉપયોગ કરો જ્યાં લટકતા બિંદુઓ થઈ શકે છે. આમાં સસ્પેન્શન બ્રેકેટના સંપર્કથી ચોક્કસ વિસ્તારોને સુરક્ષિત રાખવા માટે ખાસ ટેપ, પ્લગ અથવા કોટિંગ્સનો ઉપયોગ શામેલ હોઈ શકે છે.

3. સપાટીની તૈયારી: એનોડાઇઝિંગ કરતા પહેલા, ભાગના એકંદર દેખાવમાં બાકી રહેલા કોઈપણ લટકતા બિંદુઓને છુપાવવા અથવા મિશ્રિત કરવામાં મદદ કરવા માટે સપાટીની સારવાર અથવા સપાટીની સારવાર લાગુ કરવાનું વિચારો.

સંપૂર્ણ એનોડાઇઝ્ડ ફિનિશની ખાતરી કરો:

એનોડાઇઝિંગ પછી, બાકી રહેલા સસ્પેન્શન પોઇન્ટ માટે ભાગનું નિરીક્ષણ કરવું જોઈએ અને જરૂર મુજબ સુધારાત્મક પગલાં લેવા જોઈએ. આમાં કોઈપણ ખામીઓની દૃશ્યતાને દૂર કરવા અથવા ઘટાડવા માટે હળવા સેન્ડિંગ, પોલિશિંગ અથવા સ્થાનિક એનોડાઇઝિંગ ફેરફારો જેવી પોસ્ટ-પ્રોસેસિંગ તકનીકોનો સમાવેશ થઈ શકે છે.

સારાંશમાં, નિશ્ચિત કૌંસ સાથે એલ્યુમિનિયમ ભાગો પર સીમલેસ એનોડાઇઝ્ડ ફિનિશ પ્રાપ્ત કરવા માટે કૌંસ પસંદગી, વ્યૂહાત્મક પ્લેસમેન્ટ અને પોસ્ટ-એનોડાઇઝેશન નિરીક્ષણ અને રિફિનિશિંગ પ્રક્રિયાઓનો કાળજીપૂર્વક વિચાર કરવો જરૂરી છે. આ પ્રથાઓનો અમલ કરીને, ઉત્પાદકો હેંગિંગ પોઇન્ટની હાજરીને ઘટાડી શકે છે અને ખાતરી કરી શકે છે કે એનોડાઇઝ્ડ ભાગો ઉચ્ચતમ ગુણવત્તા અને સૌંદર્યલક્ષી ધોરણોને પૂર્ણ કરે છે.

પોસ્ટ સમય: મે-20-2024